1 引言

2022年兩會期間,習總書記參加內蒙古代表團審議時強調,富煤貧油少氣是我國的國情,以煤為主的能源結構短期內難以根本改變。“十四五”時期是碳達峰的關鍵期、窗口期,要立足以煤為主的基本國情,抓好煤炭清潔高效利用。煤炭清潔高效轉化作為我國能源轉型的重要支撐,為我國低碳經濟的發展提供了關鍵要素。合理的煤炭轉化路徑對于提高能效,增加供給具有十分重要的意義。

近年來,由于石油價格的刺激,煤炭轉化技術發展十分迅猛。除原有的煤焦化技術外,又開發了煤制烯烴、煤直接液化、煤間接液化。這些技術在巨大的市場需求與高油價雙重推動之下,取得了顯著的應用業績。但近期隨著油價下跌和部分產品市場供求關系的改變,新技術與石油、天然氣工藝相比,均缺乏明顯的競爭優勢。從本質上分析,目前煤炭轉化技術缺乏競爭優勢的根本原因有兩點,一是加工工藝不合理,投資巨大造成單位成本劇增,對比以石油、天然氣為原料的同類產品沒有優勢,二是以煤生產燃料油,目標產品選擇不合理,對比石油來說沒有經濟性。以問題為導向,人們開始理性思考煤炭轉化方向,并探索新的符合煤本身屬性要求的經濟性的轉化利用新技術。

2 煤炭轉化新技術

目前對于煤炭清潔高效轉化的路徑主要有:1)煤氣化——合成氣——燃料油、化學品及天然氣;2)煤熱解——焦油——燃料油、芳烴及化學品兩種工藝路線。

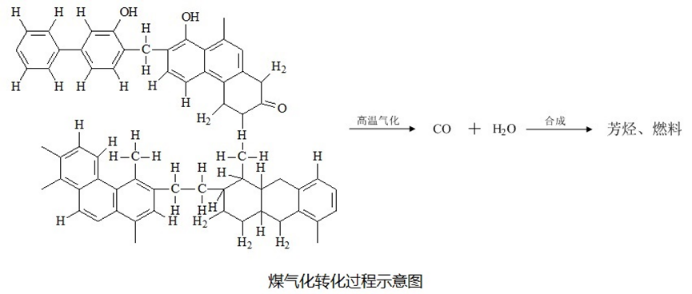

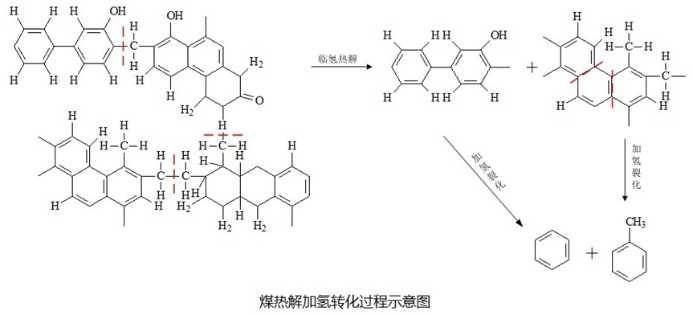

煤氣化的路徑是煤在>1000℃的高溫環境下,煤中的有機質與氣化劑發生一系列化學反應,將固體煤轉化為含有CO、H2、CH4等可燃氣體和CO2、N2等非可燃氣體的合成氣,然后合成氣經過一系列反應生成燃料油、芳烴和其他化學品的工藝過程,煤的間接液化、煤制烯烴(甲醇路線)是煤氣化路徑的主要代表。而煤熱解是煤中的有機分子在中低溫條件下(400~600℃)斷裂分解為小分子多環芳烴,多環芳烴經過簡單的加氫生成燃料油、芳烴和其他化學品的工藝過程。

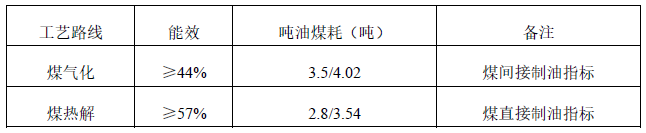

從物質結構與性質上看,煤熱解工藝過程是充分利用煤有機質分子中多芳烴這一特性,通過合理的分子分割生成了芳烴等目標產品;而煤氣化則是罔顧煤的特性,把多碳的煤在高溫下通通轉化為碳一,然后再組合成相應的目標產品。根據國家煤制燃料示范導則及有關文獻數據對比,煤熱解制油工藝明顯優于煤氣化制油的工藝。

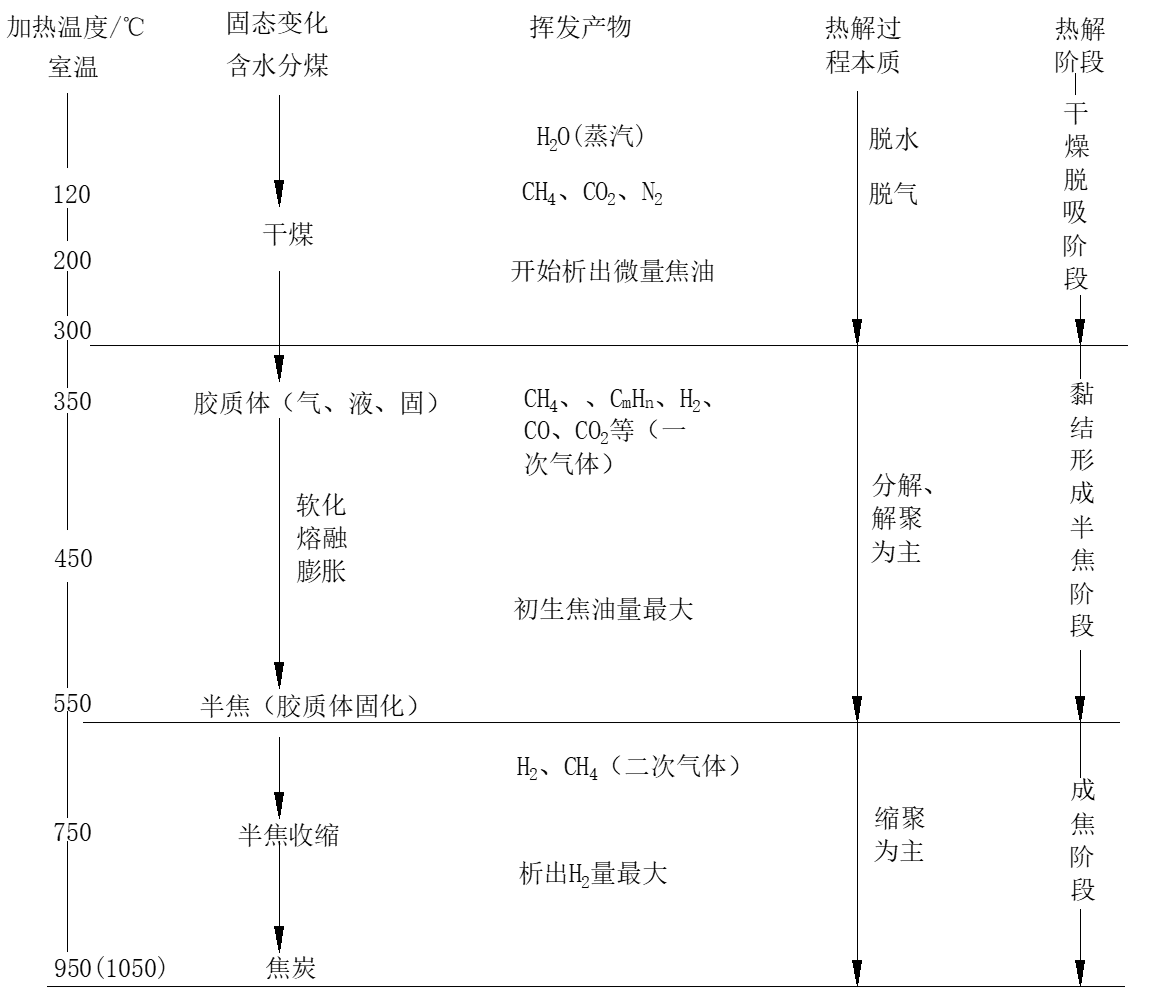

圖2-1

圖2-2

表2-1 煤氣化與煤熱解工藝轉化效率對比表

注:噸油煤耗數據為“理論數據/調研實際數據”。

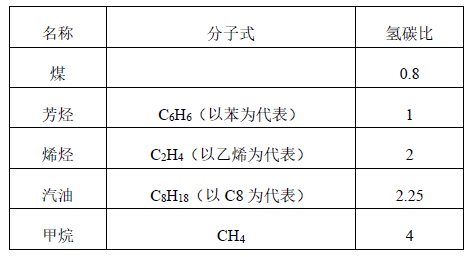

煤炭清潔高效轉化的主要目標產品有天然氣、燃料油、烯烴、芳烴等,這些產品都是碳氫化合物,只是其氫碳比不一樣。

從目標產品的氫碳比看,芳烴氫碳比與煤最為接近,而汽油、甲烷的氫碳比都相對較高。氫碳比是工藝過程中氫耗大小的重要表征,工程學上通常氫耗大,工藝過程的能耗就大,同時項目的投資也會相應增大。因此,按照產品結構中氫、碳元素比值變化趨勢的分析可見,煤熱解加氫制芳烴將是能耗最低,投資較少的煤轉化工藝。

表2-2 煤及其產品氫碳比與分子式

根據上述理論分析與數據對比,煤熱解加氫制芳烴是按照煤的物質結構與性質把煤進行分子分割、選擇轉化的合理的工藝,是符合自然科學基本原理的技術,是本質上先進的煤清潔高效轉化路徑。

3 煤熱解

3.1 煤熱解過程

煤是由芳香族、脂肪族、各種官能團和微晶石墨片組成的復雜多相聚合材料。目前人們對煤受熱分解的過程機理認知仍屬于概念性范疇。按熱解最終溫度分為低溫熱解(450~650℃),以制取焦油為目的;中低溫熱解(600~900℃),以生產煤氣為主;中溫熱解(700~900℃),以生產半焦為主;高溫熱解(900~1200℃),即煉焦過程,生產高強度的冶金焦;超高溫熱解(>1200℃)。

通常將煤熱解劃分為三階段。

圖3-1 煤炭熱解過程示意圖

(1)干燥脫吸階段(室溫~300℃)

從室溫到300℃,煤的基本性質不會發生變化,煤中吸附的水分和氣體在此階段脫除。室溫~120℃是煤的脫水干燥階段;120~200℃是煤中吸附的CH4、CO2、N2等氣體的脫吸階段;200~300℃時,年輕的褐煤會發生輕微的熱解,釋放出CO2等氣體,煙煤和無煙煤則沒有明顯的變化。

(2)黏結形成半焦階段(300~550℃)

該階段以煤的分解、解聚為主,黏結性煙煤形成以液體為主的膠質體,階段末期,膠質體固化形成半焦。

(a)300~450℃時,煤發生激烈的分解、解聚反應,生成了大量的相對分子質量較小的氣相組分(主要是CH4、H2、不飽和烴等氣體和焦油蒸氣,這些氣相組分稱為熱解的一次氣體)和相對分子質量較大的黏稠的液相組分。煤熱解產生的焦油主要是在該階段析出,大約450℃時焦油的析出量最大。這一階段中形成的氣(氣相組分)、液(液相組分)、固(尚未分解的煤粒)三相混合物,稱為膠質體,膠質體的特性將對煤的黏結、成焦性有決定性的作用。

(b)450~550℃時,膠質體分解加速,開始縮聚,生成相對分子質量很大的物質,膠質體固化成為半焦。

(3)成焦階段(550~1000℃)

該階段以縮聚反應為主,由半焦轉化為焦炭。

(a)550~750℃,半焦分解析出大量的氣體,主要是H2和少量的CH4,成為熱解的二次氣體。半焦分解釋放出大量氣體后,體積收縮產生裂紋。在此階段基本上不產生焦油。

(b)750~1000℃,半焦進一步分解,繼續析出少量氣體,主要是H2,同時半焦發生縮聚,使芳香碳網不斷增大,結構單元的排列有序化進一步增強,最后半焦轉化成為焦炭。

除去化學變化,也需要認識到熱解過程中物理性質的變化也對熱解產物有著一定的影響。一般認為當煤受到加熱時,煤的粘度和孔隙結構這兩個物理特性非常重要,因為它們決定了傳質速率,并進一步影響著揮發物的產率。煤的熱塑性也影響著焦炭顆粒的尺寸和孔分布。在熱解過程中,煤顆粒存在不同程度地膨脹的現象,產生了具有不同物理結構的固體殘渣。

3.2 煤熱解影響因素

煤的熱解過程不僅與煤本身的物理和化學性質(內因)有關,還與熱解發生的條件(外因)密切相關。其中,內因包括煤化程度、煤樣粒度、巖相組成和礦物質組成與含量等;外因包括熱解工藝、熱解溫度、熱解氣氛、熱解壓力、加熱速率、停留時間等。深入認識各種因素對熱解影響的規律對開發新工藝、確定工藝條件非常必要。

此處不做詳細介紹,可自行翻閱《低階煤中低溫熱解》(尚建選等著)。

1.3 典型熱解工藝

表3-1 典型煤熱解技術匯總

|

|

工藝名稱 |

粒度/mm |

傳熱方式 |

單套裝置規模 (萬噸/年) |

狀況 |

|

塊煤 |

魯奇(luigi)爐 |

25~60 |

內熱式氣體熱載體 |

10 |

已應用 |

|

考伯斯(koppers)爐 |

<75 |

氣體熱載體內外復熱 |

10 |

已應用 |

|

|

魯奇-魯爾爐 (lurgi-Ruhrgas) |

<8 |

固體熱載體內熱 |

15 |

已應用 |

|

|

三江(SJ)爐熱解 |

20~80 |

氣體熱載體內熱式 |

10 |

已應用 |

|

|

帶式爐褐煤改性提質 |

3~25 |

氣體熱載體 |

30 |

工業 示范 |

|

|

GF-Ⅰ型褐煤提質 |

6~120 |

氣體熱載體 |

50 |

工業 示范 |

|

|

小粒 徑煤 |

CGPS |

3~25 |

氣體熱載體 |

1 |

工業 試驗 |

|

神霧蓄熱式熱解 |

10~80 |

輻射(無熱載體) |

2.4 |

工業 試驗 |

|

|

SM-GF熱解 |

0~25 |

氣體熱載體內熱式 |

50 |

工業 示范 |

|

|

三瑞回轉窯 |

0~20 |

外熱式 |

30 |

工業 示范 |

|

|

天元回轉窯 |

<30 |

外熱式 |

60 |

工業 示范 |

|

|

龍城旋轉床 |

<30 |

外熱式 |

100 |

工業 示范 |

|

|

粉煤 |

SM-SP |

0.01~0.1 |

氣固熱載體 |

120 |

工業 示范 |

|

COED |

~0.2 |

氣體熱載體 |

15 |

工業 試驗 |

|

|

ZD熱解 |

≤8 |

固體熱載體 |

0.3 |

中試 |

|

|

煤拔頭 |

~0.28 |

氣體熱載體 |

0.3 |

中試 |

|

|

Coalcon |

0.25~0.42 |

氣體熱載體 |

9 |

工業 試驗 |

|

|

輸送床粉煤 快速熱解 |

約200目 |

氣體熱載體 |

1 |

工業 試驗 |

|

|

日本快速熱解 |

<0.1 |

氣體熱載體 |

3 |

工業 試驗 |

4 煤焦油制芳烴

芳烴是化學工業中重要的基礎原料,含苯環結構的烴化合物的總稱。根據分子中苯環數目的不同可分為單環芳烴和多環芳烴,其中最重要的是單環芳烴中的苯,甲苯和二甲苯,統稱BTX。二甲苯包括對二甲苯(PX)、鄰二甲苯(OX)和間二甲苯(MX)。

芳烴(苯、甲苯、二甲苯)在燃料領域可以作為高辛烷值汽油調和組分,同時也是非常重要的基礎有機原料,廣泛應用于合成樹脂、合成纖維、合成橡膠以及醫藥、農藥、建材、涂料等領域。據統計,市場上30%以上的有機化工品均由芳烴制取。2022年我國PX表觀消費量3384.2萬噸,全年進口量1058萬噸,對外依存度31.3%。PX主要用于生產PTA或DMT,隨著聚酯行業的發展,PTA消費量大幅增長,PX需求量將會不斷加大。此外,高端石化產品、工程塑料(芳綸、PPT、光伏用PET膜等)也多以芳烴為基礎原料,未來需求量會不斷增長。我國每年芳烴需求量已經遠遠超過兩千余萬噸,對外依存度較高,并且目前國內芳烴生產技術有93%以上是以石油為原料。

煤焦油的突出特點是芳烴和環烷烴含量高,在一定溫度、壓力和催化劑的作用下,采用合適的加氫工藝,煤焦油加氫得到石腦油,其芳烴潛含量一般都在70%~80%,硫含量低并且雜質含量低,是催化重整制芳烴的優質優良原料。而原油的特質決定了石腦油的芳潛值,一般集中于40%~50%,高的也不會超過55%,用石腦油生產PX收率相對不高且被鎖定了收率極限。

煤焦油深加工制芳烴技術主要包括煤焦油加氫制芳烴原料(即高芳潛煤基石腦油和輕烴)、芳烴制取、芳烴轉化和芳烴分離四類技術。芳烴制取是將非芳烴轉化為芳烴的技術,分別包括以石腦油和輕烴為原料的轉化。芳烴轉化是不同芳烴間的轉化技術,可將市場需求低的芳烴轉化為目標芳烴,以最大量生產目標芳烴。芳烴分離是從混合原料中分離制取相應的芳烴純產品技術。芳烴制取、芳烴轉化和芳烴分離技術在石油基石腦油制取芳烴過程中已得到廣泛成熟應用,可供借鑒使用。

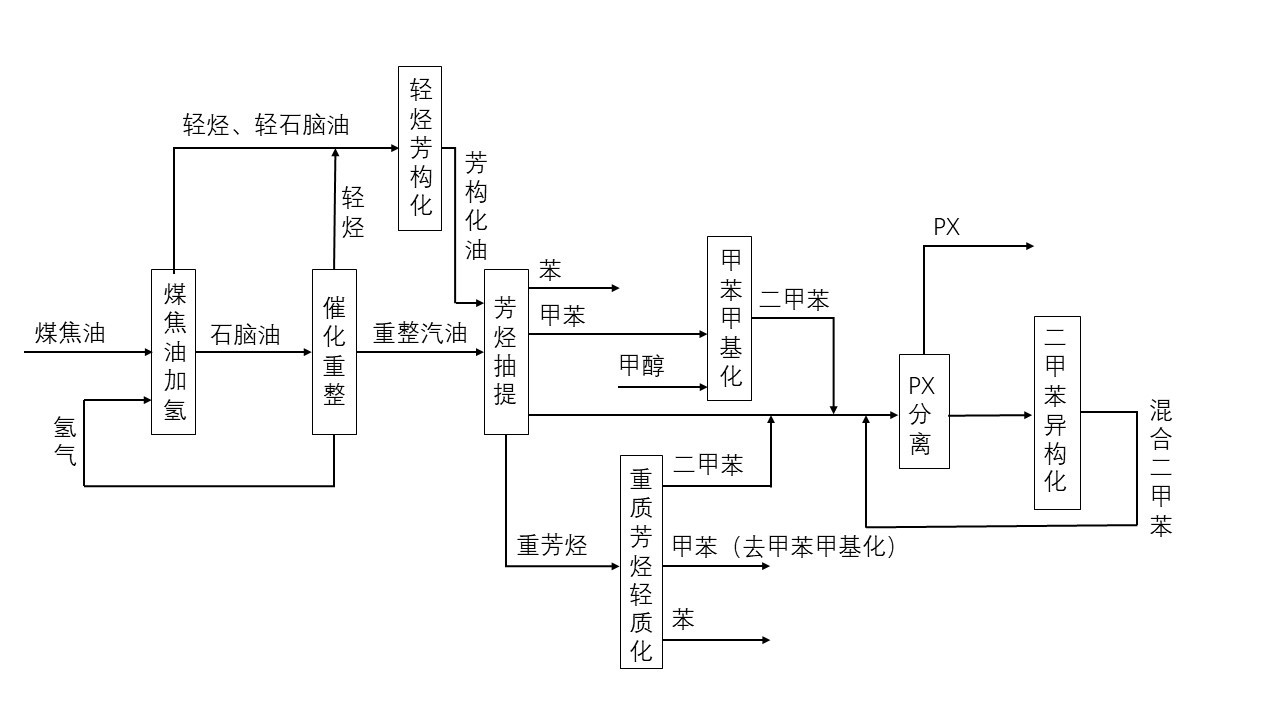

以煤熱解生產的產品焦油為原料,通過煤焦油加氫、芳烴制取、芳烴轉化和芳烴分離等裝置或單元生產PX,同時副產少量的苯和液化氣,典型工藝流程如圖4-1。

圖4-1 煤焦油深加工制芳烴工藝流程

根據上述流程圖可知,煤焦油經加氫得到輕烴、輕石腦油和石腦油,輕烴、輕石腦油進入輕烴芳構化單元生產芳構化油,石腦油經催化重整制得重整汽油;芳構化油和重整汽油進入芳烴抽提裝置,經分離得到苯、甲苯、二甲苯和重芳烴。甲苯進入甲苯甲基化裝置,與另一原料甲醇反應生成二甲苯;重芳烴進入重芳烴輕質化單元,得到苯、甲苯和二甲苯,所得甲苯可用于甲苯甲基化裝置的原料;芳烴制取和芳烴轉化過程產生的二甲苯進入PX分離單元,獲得高純度的PX,剩余芳烴經二甲苯異構化裝置制取混合二甲苯,再循環回PX分離單元做PX制取的原料。

對比分析不同芳烴的制取路徑,中低溫煤焦油加氫制芳烴工藝與煤經甲醇路線制芳烴工藝相比,焦油加氫具有投資小、消耗少、產出比高及碳排低的優勢;與石腦油制芳烴相比,石腦油制芳烴存在原料獲取存在難度,而中低溫煤焦油相對較容易。

5 煤焦油制特種燃料

煤基特種燃料是一種新型燃料。他以煤為原料,經過一系列化學反應制成。煤基特種燃料具有高能量密度、低污染、易儲運等優點,被廣泛應用于航空、航天、軍事等領域。

煤基特種燃料主要包括煤基特種國防用航空燃料、煤基航天燃料和煤基國防用柴油等。

5.1 特種燃料

特種燃料是指具有特殊物理和化學性能,在使用過程中能夠安全可靠工作,常用于火箭、飛機汽車等特種動力裝置的燃料,主要包括國防用特種噴氣燃料、航天燃料和柴油等。

特種燃料通常具有以下特點:

1)高能量密度

能量密度是衡量燃料質量和儲能儲力的重要指標。特別在航空天領域燃料的能量密度對于提高裝備性能和降低機動性能的要求至關重要。

2)低溫燃燒性

低溫燃燒是航空燃料的一個重要需求。考慮到海拔與氣溫呈反比例關系,所以航空燃料必須具有較低的燃燒溫度,以確保燃燒的可靠性。

3)低毒害性

燃料在燃燒的過程中會產生大量的有毒物質,會對人體和環境造成危害。為了降低毒害的潛在威脅,特種燃料必須具有低毒害性質。

5.2 煤基特種燃料技術進展

1)煤直接液化法

煤炭直接液化是將煤粉、供氫溶劑與催化劑按比例混配成油煤漿,在高溫、高壓條件下,油煤漿經過加氫裂解和精制,將固體煤加氫解聚轉化成液體燃料,所得液體產品含有大量環烷烴及芳香烴,油品宏觀性能呈現出密度大、體積熱值高等特點。2008年,全球首套百萬噸級煤直接液化項目打通全流程并產出合格產品,主要生產煤基柴油、石腦油、瀝青、粗酚等產品。

國家能源集團依托煤直接液化工業化裝置,開展了航空航天、軍用燃料等領域的研究,將煤直接液化油品進一步加氫提質,生產高環烷烴含量的輕質燃料,其具有能量密度高、熱安定性高、體積熱容高、凝點低、硫氮含量低等特點。

2)煤間接液化法(F-T法)

煤間接液化(F-T法)是以煤為原料,氣化產生的合成氣在一定條件下,催化合成為烴類燃料及化工原料的工藝,其核心技術費托合成。煤間接液化先后經歷了“固-氣-液”三相的轉換,傳統油品中大量存在的O、N、S、金屬等雜質可以比較容易地在轉換過程中進行脫除,F-T反應生成的主要是以鏈烷烴為主,因此其產品具有低硫、低芳烴、高十六烷值、高質量熱值等諸多優點,但同時也存在潤滑性差、低溫性能不佳等顯著缺點。煤間接液化產品還需經加氫裂化、加氫異構等途徑才能補齊短板,實現航空領域的應用。

20世紀90年代,薩索公司以煤間接液化產品與石油基噴氣燃料混合制備出半合成煤基噴氣燃料,并獲得了英國、美國相關標準的認可,實現了商業化應用。2008年,薩索公司根據煤間接液化油的組分特點,進一步成功制備了煤基全合成噴氣燃料,可滿足國際上對于噴氣燃料的儲存、操作和飛行安全等要求,并且獲得了國際商用航空認證。

國內費托合成油加工工藝主要有鐵基漿態床低溫費托合成油加工工藝、鐵基固定流化床高溫費托合成油加工工藝、低溫漿態床費托合成油加工工藝。采用中科合成油技術的伊泰、潞安、神華,采用兗礦技術的未來能源均已有工業化示范裝置建成。國內基于煤間接液化生產航空煤油技術發展相對較慢,天津大學、石科院、中國民用航空局、潞安、伊泰和神華等單位均已開展了相關基礎研究工作,目前還均處于研究階段。潞安通過對費托合成產品進一步加氫異構,生產出了3號噴氣燃料。在標準制定方面,中國民用航空局2013年批準的《含合成烴的民用航空噴氣燃料》(CTSO—2C701)、2018年發布的《3號噴氣燃料》(GB6537—2018)均增加了半合成航空煤油內容。

3)煤焦油深度轉化法

煤焦油是煤熱解過程中得到的液相產物,常溫下為黑色粘稠液體,在我國具備十分廣泛的來源,目前我國煤焦油產能已達到3600萬噸以上。我國從20世紀60年代由撫順石油化工研究院負責進行煤焦油加氫方面的研究,先后出現了延遲焦化-加氫組合技術、全餾分固定床加氫技術、懸浮床加氫技術及沸騰床加氫技術等,目前該領域產能已達到900萬噸以上,相比于其他工藝,煤焦油全餾分固定床加氫技術具有投資少、操作簡單、液相收率高等優點。煤焦油加氫產品與煤直接液化生成油性質相似,經加氫深度轉化可實現高性能的液體燃料和化工原料的制備,是促進煤炭清潔高效轉化利用的有效途徑之一,也對制備高品質航空航天和軍用燃料具有很高的研究價值和實際意義。

國內利用煤焦油全餾分加氫制環烷基油技術對中低溫煤焦油進行深度轉化,在航天煤油、噴氣燃料、軍用柴油等多方面均取得了一定的進展。通過多段加氫反應實現了煤焦油中不飽和組分的超深度加氫,幾乎全部脫除了油品中的有害雜質及不安定組分,最終可以將產品油中的硫、氮、金屬離子、芳烴等含量均可達到國標,大量環烷烴的存在使其具有良好的體積熱值、物理熱沉及熱安定性,具有作為航空航天及軍事領域特種油品的潛質。其中在航天煤油、噴氣燃料、超低凝柴油等方面的試驗數據顯示,利用煤焦油深度轉化制得的煤基特種燃料已基本具備商業化運行能力。

6 展望

習近平總書記從國家能源安全和現代化建設的角度,深刻揭示了我國煤化工產業發展的規律,指出了我國煤化工產業的發展方向。

當前石油進口量居高不下,結合我國“富煤、貧油、少氣”的基本國情。未來很長一段時間內,低階煤分質利用技術必將為保障我國能源安全提供重要支撐。建設大型化的以煤熱解為龍頭的大型化裝置,堅持上下游一體化,堅持技術優化耦合、系統集成和產業協同,堅持產品高端、多元、低碳化,實現煤、氣、油、電、化、材、冶的一體化發展。